镁合金液态压铸技术的应用长期面临着多重挑战,镁合金需发展更为安全、环保且可靠的成型技术,以满足日益增长的轻量化制造需求。半固态成型技术作为一种介于液态和固态之间的新型成型方法,由Flemmings等在1970年代提出。起初,有研究者尝试通过改进传统压铸工艺,即用半固态流变压铸技术来制备AZ91D镁合金,然而镁仍然易与空气接触并氧化,导致浆料在转运至压室的过程中形成夹杂缺陷,无法适应大规模批量生产。所以研究人员转而探索能否借鉴注塑成型工艺制造镁合金构件,利用镁合金与铁之间相对较弱的亲和力,使得钢制螺杆及机筒能够满足镁合金的成型要求。因此,半固态注射成型技术(Thixomolding)应运而生,又称触变注射成型技术,如今已成为全球镁合金构件最具前景的绿色制造技术之一。

镁合金半固态注射成型工艺的原理与优势

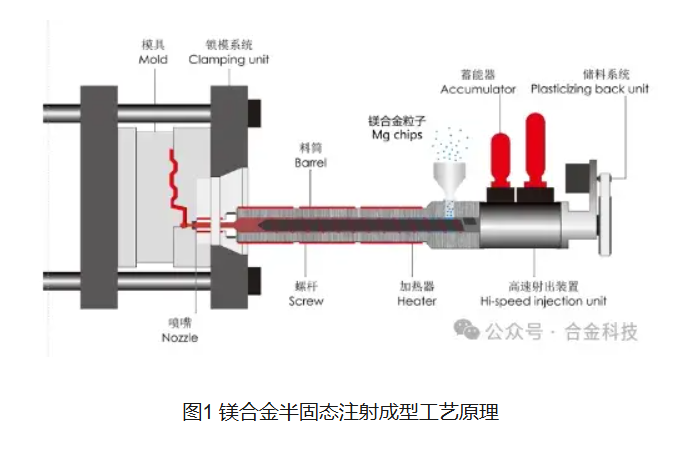

镁合金半固态注射成型工艺属于触变铸造技术(Thixocasting)。首先,从镁合金锭材上切削大小如米粒般的镁合金粒子作为原材料,在重力或负压作用下,镁合金粒子从料斗进入机筒;机筒内,螺杆的旋转配合外部加热器提供的热量,使镁合金颗粒在向前输送的过程中被加热和剪切;在机筒中部,镁合金受螺杆压缩段挤压产生热塑性变形,实现密实化;当抵达螺杆前端的储料段时,镁合金颗粒已经转变为部分熔融状态且含有球形固相的半固态浆料,这种浆料具备出色的流动性和充型性;随后,该浆料通过喷嘴高速注入模具中,在高速高压下快速冷却凝固,从而形成具有一定形状和尺寸的零件。注射完成后,喷嘴的最前端降温形成冷塞以实现自密封,从而在不需要保护气体且不需要完全熔化的条件下完成连续式成型作业。

镁合金半固态注射成型技术相比传统液态压铸,具有以下优势:a.安全性高;b.环境友好;c.氧化夹杂少;d.卷气缺陷少;e.力学性能优;f.尺寸精度高;g.模具寿命长;h.材料利用率高;i.产品良率高;j.能耗降低。此外,半固态注射成型技术还能有效避免镁合金在高压压铸过程中产生的预结晶现象,显著改善镁合金产品的组织特性,成为制造高质量镁合金结构件的关键技术之一。

镁合金半固态注射成型技术的应用

目前,镁合金半固态注射成型技术已在多个领域广泛应用,其中,消费电子(3C)行业是首要应用领域。半固态注射成型被广泛应用于笔记本电脑的A/C/D壳制造中,这些作为外观件的部件对表面质量要求高。镁合金注射成型技术不仅可实现薄壁成型,还确保了高直通良率。因此,部分企业已逐步淘汰传统压铸工艺。此外,该技术还被应用于游戏机内板、VR/AR眼镜骨架等内部构件,为电子产品实现极致轻薄化提供了有力支持。同时,如消费级无人机的壳体、散热内板等结构件也开始采用半固态注射成型工艺,以实现更高的性能可靠性和轻量化收益。

另一个新兴的半固态注射成型技术应用领域是汽车领域。当前,随着汽车屏幕数量的增加和智能化趋势,对镁合金结构件在车内轻量化方面的需求急剧上升。镁合金半固态注射成型技术能够制造结构复杂、薄壁、轻质且尺寸精度高的结构件,如中控屏背板,其设计已从单屏演进至双联屏、三联屏,且最大结构件长度已超过1.5 m。半固态设备能力和工艺成型技术在此领域正不断突破。国内不少结构件制造厂商已从3C行业向汽车行业拓展。

越来越多的交通工具结构件从传统镁合金压铸转向半固态注射成型工艺生产。如自行车前叉、两轮电动车轮毂以及汽车方向盘等,这些产品对延伸率一般有较高要求。半固态制造技术不仅可提升以上部件的可靠性,还能实现更高的材料利用率。

近2年来,半固态注射成型技术已开始向汽车关键结构件领域进行应用,目前已诞生半固态减震塔、发动机下缸体、一体式副车架、仪表盘横梁支架、新能源电驱壳体等构件,其中,成型毛坯的最大质量已突破13.5kg。大型镁合金半固态注射成型技术能够改善镁合金构件在内部缺陷、强韧性、耐腐蚀性等方面的不足。对于大注射量下镁合金的半固态注射成型工艺与组织性能,仍需深入研究固相率调控、组织均匀性控制、凝固缺陷及模流仿真分析等技术。

镁合金液态压铸技术的应用长期面临着多重挑战,镁合金需发展更为安全、环保且可靠的成型技术,以满足日益增长的轻量化制造需求。半固态成型技术作为一种介于液态和固态之间的新型成型方法,由Flemmings等在1970年代提出。起初,有研究者尝试通过改进传统压铸工艺,即用半固态流变压铸技术来制备AZ91D镁合金,然而镁仍然易与空气接触并氧化,导致浆料在转运至压室的过程中形成夹杂缺陷,无法适应大规模批量生产。所以研究人员转而探索能否借鉴注塑成型工艺制造镁合金构件,利用镁合金与铁之间相对较弱的亲和力,使得钢制螺杆及机筒能够满足镁合金的成型要求。因此,半固态注射成型技术(Thixomolding)应运而生,又称触变注射成型技术,如今已成为全球镁合金构件最具前景的绿色制造技术之一。